作为一种生物柴油生产工艺,生物酶法具有反应条件温和、甲醇定量投放、副反应少、转化率高、甘油不含盐、生物重油粘度小等优势;但是同时也有反应时间长、催化剂成本高、产品尚未完全达标等不足;为了更好的引领我国生物柴油行业技术向低污染、无污染方向进步,本文将生物酶法与传统化学法(酸碱法及酸催化法)做一对比,供大家参考。

01、原料适应性

这一点是所有生物柴油工艺都必须首先考虑的问题,所谓原料适应性是指工艺技术对于原料品种的覆盖程度。

1. 酸碱法:对于地沟油、潲水油适应,也适用于进口工业棕榈油及其副产品,不适用于酸化油。

2. 酸催化法:适用于所有废弃油脂原料,对于酸化油效果明显,这一点是酸催化法至今还有生命力的.大依托,该法也适用于进口工业棕榈油。

3. 生物酶法:原则上适应不含硫酸根的废弃油脂,因此对于酸化油以及硫酸处理过的地沟油不适应,另外对于工业棕榈油(凝固点大于44℃)及其副产品脂肪酸不适应(原料熔化温度超过生物酶耐受温度)。

小结:由此可见,与化学法相比,生物酶法的原料适应性还是略逊一筹,原料适应性.好的是酸催化法,其次是酸碱法,再次是生物酶法;不过,随着原料预处理技术的不断进步,相信这个差距会逐渐缩小,也就是说预处理技术进步会弥补生物酶法原料适应性差的一些不足。

02、反应时间

亦称反应周期,严格的说是从原料进入反应器到合格粗甲酯全部离开反应器结的时间;

1. 酸碱法:关于这个工艺的反应时间各有说辞,由于酯化反应、酯交换反应以及甘油沉降分离分为三个单元,因此很多人仅仅把酯化时间作为酸碱法的反应时间,而实际上后续的甘油沉降分离要占用很多时间;因此这个工艺的反应时间有反应时间不大于8小时和反应时间约20小时两种意见。

2. 酸催化法:甘油酯在酸性催化剂存在下发生酯交换比较慢,但是酸催化酯交换反应没有皂化风险且沉降迅速,这就是酸催化法的立足点;由于酸催化下酯交换反应速度比较慢,所以酸催化法反应时间比较长,一般在20—24小时,不过整个反应是在同一反应器内进行,结束时既是得到粗甲酯,因此个人觉得酸催化法的反应时间仅仅是略高于酸碱法而已。

3. 生物酶法:注意,以上反应时间都是以得到合格粗甲酯为目标(经过真空精馏可以得到符合标准的生物柴油);相比之下,生物酶法.大的不足就是反应时间长,一般在36—48小时,且得到的只是基本不含甘油酯的高酸值(5—10)的粗甲酯,还需要进一步降低酸值才行。因此整体来说,生物酶法的反应时间大于化学法(需延长12小时以上),这是生物酶法.大的不足之一。

小结:总的来说,生物酶法的反应机理和温度决定了其反应时间较长,不过由于对反应器材质要求较低,因此在一定意义上抵消了这一点不足;另外,酸催化、碱催化如果采用连续反应器则可以进一步缩短反应时间,可以说在反应时间这个环节上,生物酶法是望尘莫及了。

03、甲醇使用量

这项指标是生物柴油生产成本的重要分项,因为甲醇使用量决定了甲醇回收量,而甲醇回收量则决定了能耗高低;相比之下,生物酶法甲醇使用量低于酸碱法及酸催化法。

1. 酸碱法:酸碱法需要经过独立的两个反应器、两步化学反应(酸催化酯化和碱催化酯交换),因此其甲醇使用量一般都在50—60%(按照原料质量比),应该是甲醇使用量.大的方法,因此很多企业研究了很多甲醇及其热量套用的办法来抵消这一成本的升高。

2. 酸催化法:酸催化法由于只在一个反应器内进行,甲醇可以连续加入,因此其使用量略低,一般在40—50%之间,低压泄压甲醇或者高温通入的甲醇都可以直接进入甲醇精馏塔回收甲醇。

3. 生物酶法:生物酶法不同于化学法的特色之一就是反应物无需过量来推动化学平衡移动(至少不是主要因素),因此其甲醇投放量比较低,基本可以是按照略高于反应摩尔比定量投放即可(13—15%);不过这是针对前段液酶反应段而言的,对于目前正在开发的固酶催化降低酸值技术,甲醇的使用量无疑是增加了,不过总体来说,生物酶法的甲醇使用量应该是低于化学法。

小结:甲醇使用量低是生物酶法.大的优势,其直接结果就是降低了酯化段的能耗(回收甲醇量大大降低),不过也正是因为使用量(过量)很少,因此残余微量甲醇回收效果差,其甲醇消耗量没有优势甚至可能略高于化学法。

04、副反应及转化率

之所以把这两个因素合并在一起,是因为副反应少则意味着转化率高,这是互为因果的两个因素。

1. 酸碱法:其酯化段如果采用低温法,则副反应较少,主要的副反应发生在碱催化酯交换段,即碱性催化剂与油脂(甲酯)发生皂化反应形成皂并夹带油脂(甲酯),也就是说皂化反应是酸碱法主要的副反应,其表象就是甘油层含油率可达30%以上。

2. 酸催化:由于酸催化是在较高温度(100—120℃)下进行,因此难免会发生聚合、焦化、碳化、磺化(硫酸催化剂时)等副反应,与酸碱法不同的是,皂化副反应具有很好的可逆性,酸化即可以回收油脂,而酸催化副反应基本不具有可逆性,形成的胶质、沥青质等没有回收价值,只能是进入生物重油成。

3.生物酶法:相比之下,生物酶催化首先具有强烈的“定向性”,即只对于酯化、酯交换、水解这些“有用”的反应起到催化左右,而对于其他反应基本上“无动于衷”,因此很少副反应;另外就是液体酶催化酯交换反应比较彻底,不同于化学法的“先酯化、后酯交换”的次序。

小结:由于生物酶催化机理先天的优势,因此生物酶法的副反应很少,另外由于其特有的“定向性”,其转化率也比较高,尤其是对于酯交换反应,生物酶法具有无皂化风险且转化率高并先于酯化反应的特色和优势。

05、催化剂成本

价格昂贵是生物酶催化剂.大的不足之一,如何提高循环利用率是降低生物酶催化剂成本的关键,因为.终只有较低成本的催化剂才具有产业化优势,否则只能是实验室成果;相比之下,化学法的优势之一就是催化剂价格低廉、生产成本低。

1.酸碱法:所使用的典型催化剂是0.5—2%的硫酸和0.5%的氢氧化钾(质量百分数),硫酸核计约3—12元/吨生物柴油,氢氧化钾核计约30—40元/吨生物柴油,总成本不高于50元/吨生物柴油。

2.酸催化:所使用的典型催化剂是0.8—1.2%硫酸(质量百分数),成本不超过10元/吨生物柴油;如果使用有机酸,则成本较高(100元左右)。

3.生物酶法:目前据比较权威的说法有两个,其一是诺维信中国分公司给出的数据是不大于200元/吨生物柴油,另一个是清华大学给出的不大于150元/吨生物柴油,二者共同的就是提高回收量和循环次数以降低成本;不过,由于目前生物酶法的催化剂是采用“一次加入、多次循环”的方式,因此在生产过程中存在万一误操作而造成“崩溃”致使催化剂全部失活的风险,这是生物酶法的不足;还有一个风险就是生物酶法反应过程只适合于搅拌而不适合于循环,因为循环泵的叶轮处容易形成局部高温,生物酶容易失活;还有就是虽然可以使用碳钢设备,但是由于生物酶对重金属离子敏感,因此还是以不锈钢或者搪玻璃设备为好。

小结:从催化剂成本的角度来看,生物酶法催化剂成本高于化学法,而化学法又以酸催化法.低。

06、产品质量

在此我们分别对比生物柴油、生物重油、甘油三种产品。

1.截止到2019年4月,实际产品情况显示化学法生物柴油可以满足欧盟标准EN14214和国家标准GB 25199附录C(BD100),而生物酶法得到的生物柴油在酸值、硫含量二项关键指标还无法达到要求,需要进一步改进;至少是至今为止生物酶法生物柴油还没有出口产品。

2.酸碱法得到的生物重油由于含皂,因此粘度较大;酸催化法由于聚合的原因,其生物重油粘度也较大;而生物酶法得到的生物重油粘度小,流动性好,是非常优异的燃料油调合组分。

3.酸碱法得到的甘油由于反复中和而含有大量的盐,难于精制且产生不好处理的盐类;酸催化法甘油基本进入污水处理成为沼气;而生物酶法得到的甘油由于不含盐,经过技术处理应该可以得到质量优异的精甘油(目前还没有生物酶法精甘油的产品信息)。

小结:生物柴油、生物重油、甘油三种产品,按照本文发表时间为截止时间,生物柴油产品质量是化学法优于生物酶法,而相关副产品生物重油、甘油则是生物酶法优于化学法;这一点需要等待生物酶法能够得到合格的生物柴油产品后再统一对比。

结论:以上对酸碱法、酸催化法与生物酶法生物柴油技术从几个方面进行了简单对比,由于作者水平所限,一些观点难免有失偏颇,欢迎大家争鸣。

全国生物柴油行业协作组..委员会常务副主任

宁守俭

2019年5月13日星期一

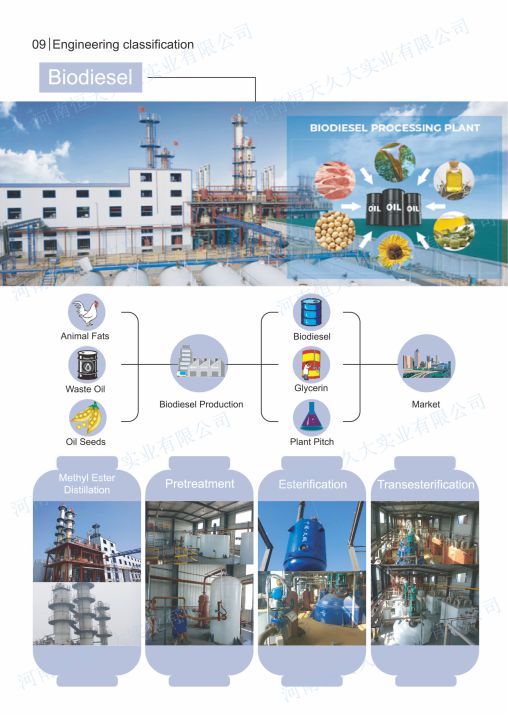

为适应国内外市场能源结构的变化,以及油脂工业以规模效益为显著特征的发展趋势,河南恒天久大实业有限公司率先开发出了利用不适合人类食用的和废弃的动、植物油脂制造燃料用生物柴油项目,并使工厂生产能力扩展,成本降低,以绿色、健康概念引导企业品牌效益,顺应了市场发展的需求。截止目前,公司已经成功完成多个大中型生物柴油项目的工程总承包,具有丰富的工艺设计和施工指导经验,竭诚欢迎新老客户及技术大咖参与交流合作和参观考察!咨询热线:0371-86561186 15617916515

当前位置:

当前位置: