对于食用油脂的油籽压榨加工厂,当原料进厂后,要马上输送到立式原料筒仓或平房仓中。本文以平底,且直径较大的立式筒仓为例,探讨大豆原料被输送进筒仓和出仓加工时的过程,以及在此过程中可能出现的问题和解决方法。

1. 大豆进入筒仓Soybean silo loading in

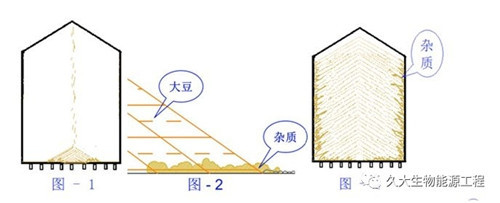

在如图-1所示,大豆一般由筒仓顶部的入口输入筒仓。大豆垂直下落致地面后,在仓底的位置开始形成圆锥形堆积。同时,大豆中混入的杂质和粉尘与飞溅出的大豆颗粒在仓底各处散落。随着大豆不断的进入筒仓,以及杂质的自动分级,仓底面上堆积的杂质和粉尘会增多,形成一层由大豆、粉尘和杂质混合形成的杂质层。直至整个底面被大豆铺满,如图-2所示。这个杂质层,如果不能定期清理,经过一段时间后,由于水分、压力、温度等因素的作用,可能变硬,较难清除。

2. 大豆自流出仓Soybean discharging by gravity

如平底筒仓一般会沿直径方向在仓底设计一排出料口。按筒仓直径的大小,出料口的数量可能有5个,7个或9个。出料时,应首先打开靠近中间的出料口,以避免在出料过程中,仓内大豆对仓壁所产生的侧压力失衡,造成筒体损坏。在出料过程中,位于大豆会自上而下首先出仓,形成倒锥形出料,如图-4所示。

当大豆流出到某种程度时,聚集在仓壁处、并裸露出的杂质开始以不规则的形态或大或小,成团的、且不定时的流向倒锥的中部,并随着倒锥体中的大豆出仓,如图-5所示。当这些成团的杂质流动到出料口时,可能会阻碍大豆的正常出仓。若阻

发生,则需要操作工及时到现场疏通,避免影响正常的生产加工。

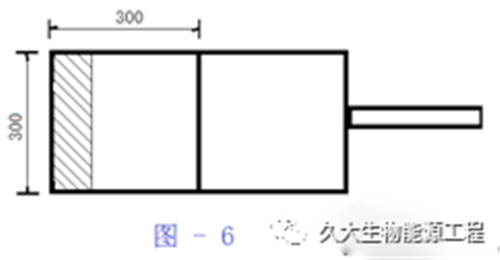

阻碍大豆正常出仓的原因,除少量杂质的尺寸较大外,还与出料阀的设计有关。现有的筒仓出料阀大多是按正方形闸板阀设计的,尺寸多为300mm X 300mm,或400mm X 400mm,如图6所示。大豆出仓时,按所需流量的大小,闸板的开度可能在80mm – 130mm之间,使出料的有效面积成长方形,如图-6中阴影所示。由于闸板在其运动方向的开度较小,就容易使杂质团中较大尺寸的杂质在通过时受到阻挡,造成出料阻碍。为消除因为杂质团在出料口造成的阻碍,须对出料阀门进行设计改进、或对现有的阀门进行改装。关键是将出料口有效面积的形状由较细的长方形尽量变为近似于方形或圆形。

3. 清仓机扫料出仓Silo sweep augers operation

大豆依靠自重从各个出料口自流出仓后,仍然有部分大豆会存留在仓底两侧,如图-9所示。需要人工、或使用铲车、或使用清仓机辅助,才能彻底清理干净。用人工或铲车清理时,工人须进入到仓内作业。

本文试图以螺旋输送设计(绞龙)的清仓机为例,探讨筒仓清理的过程。

首先,清仓机的设计制作和选择非常重要:

1)一定要确保行走机构坚实、可靠、耐用。即使负载较大,也能正常向前推进,而不会打滑,无需人员入仓辅助推进;

2)动力设计强劲,不易因过载而停机;

3)清仓机支架刚性足够强大,以确保绞龙在旋转过程中,即使底部出现较硬的杂质层时,也不会在垂直方向和水平方向产生弯曲;

4)绞龙轴本身的抗扭强度和螺旋叶片的厚度要足够强大;

5)自控系统设计合理、有效,使绞龙的旋转时的负荷大小与行走机构的配合恰到好处;

6)绞龙轴连接的吊轴承(和联轴器)的设计、选型合理,减少物料在此处堆积的处理方式正确,以减少设备磨损和动力消耗等。(油脂工程师之家注:参见..:李健, 严济: 一种用于豆粕出仓机的螺旋轴用联轴器. 江苏通惠机电设备有限公司, January 16, 2013: CN201210369091.7)

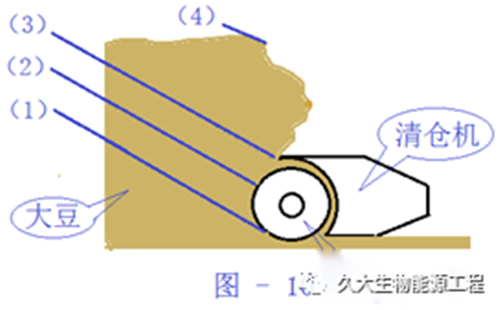

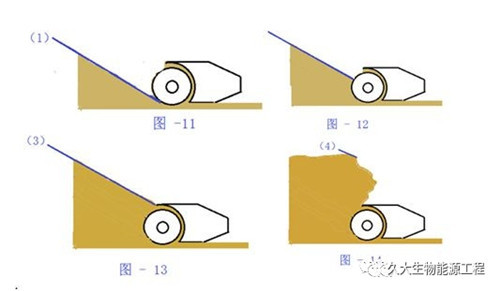

清仓机运行过程中,可能会遇到四种状况:

(1)绞龙前方的大豆已清空,绞龙在空转;

(2)进入螺旋叶片中的大豆占其体积容量的一半左右,正常工作;

(3)进入螺旋叶片中的大豆全部占满螺旋叶片的空间,使绞龙满负荷运转;

(4)由于大豆在筒仓中存放时间较长而板结,使绞龙前方的大豆不能靠自流进入到叶片输送区,而需行走机构的强力推动,才能使绞龙叶片勉强进入料堆,将大豆“挖”下来。图-10简单标示了这四种状况。

——作者:严济,原任邦基(Bunge)中国区CTO

文章来源:油脂工程师之家

当前位置:

当前位置: