米糠油加工成套设备

一、米糠油加工成套设备的精炼技术

1.米糠油化学精炼技术

化学精炼也称为碱炼脱酸工艺,是用碱中和油脂中的游离脂肪酸的精炼方法,是目前油脂行业运用a广泛的脱酸工艺。

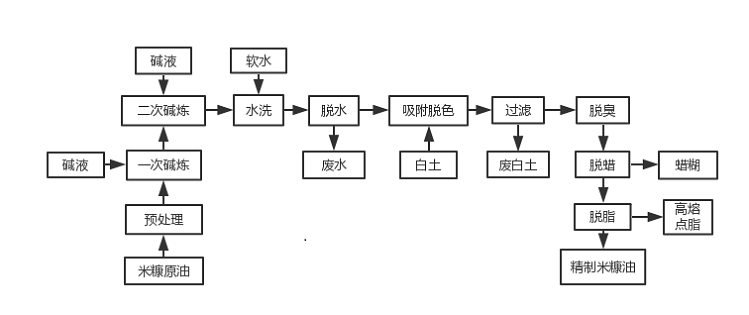

米糠油化学精炼工艺流程 :

脱胶脱酸 米糠原油中一般含有比较高的游离脂肪酸,采用化学碱炼的方法 消耗较多的辅助材料,生产成本较高。但是两次碱炼所产生的皂脚可以作为提取谷维素的原料,生产厂家应合理地加以利用,以提高经济效益。

脱色 米糠油色素与大豆油、菜籽油色素相比是较难脱除的。我们采用“环流蒸汽搅拌式脱色塔 ”,较好地实现了米糠油的脱色。在实践生产中,脱色时间的长短直接影响脱色效果,时间过短脱色效果不好;时间过长会引起新色素的形成和热固定现象的发生,造成油脂的氧化和回色。

脱臭 我国米糠油连续精炼多使用塔盘式脱臭塔和填料脱臭塔。在米糠油脱臭过程中 , 甾醇和维生素 E 易被蒸馏物夹带而损失,脱臭的工艺条件不同,它们的损失率也不同。因此,在生产过程中,要适当控制较低的脱臭温度、直接蒸汽的通入量和时间,使甾醇和维生素 E 的损失减少到a低。

脱蜡 脱蜡是米糠油精炼工艺的一道关键工序,脱蜡效果的优劣直接影响精炼成品油的质量和精炼得率以及糠蜡综合利用的效果。脱蜡工艺有常规法、表面活性剂法、溶剂脱蜡法、

稀碱法等。工业生产常采用的是常规法,其次是表面活性剂法,其他方法很少采用或未实现工业化生产。

2.米糠油物理精炼技术

米糠油物理精炼技术是借助真空水蒸汽蒸馏达到脱酸目的的一种精炼方法 , 适用于高酸值油脂的脱酸。采用此工艺可使谷维素、维生素E 等功能性成分尽可能多地保留在米糠油中 , 并可对糠蜡等进行开发利用 , 提高其附加值。

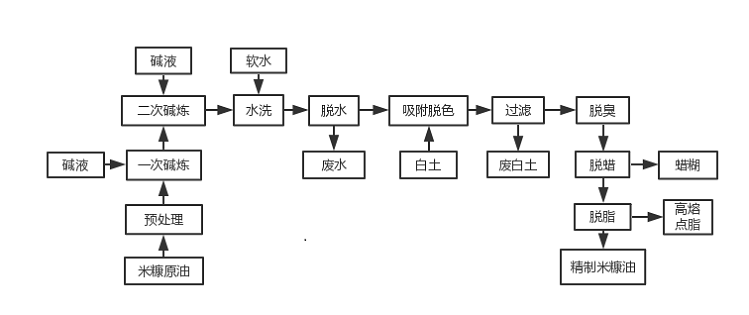

其工艺流程如下 :

米糠油物理精炼的脱色、脱蜡、脱脂技术与米糠油化学精炼的脱色、脱蜡、脱脂技术相同 , 其不同点在于前者对脱胶油的要求比较高 , 而常规水化工艺得到的脱胶油含磷量太高 , 因此必须采用其他的方法脱除油中的磷脂以满足要求。

特殊湿法脱胶 物理精炼要求脱胶油的含磷量小于 15 mg/kg, 但常规水化工艺得到的脱胶油含磷量约为 100 ~ 200 mg/kg, 而且脱胶油中的金属离子含量也较高。它们的存在会导致产品色泽加深 , 透明度下降 , 风味和稳定性降低 , 甚至可能使脱酸脱臭工序无法进行 , 因此有必要开发新的工艺以满足物理精炼的需要。鉴于油中的非水化磷脂在酸性或碱性的条件磷脂可以形成不溶于油的水合液态晶体的原理 , 特殊湿法脱胶工艺便应运而生。其主要过程是利用磷酸或柠檬酸进行调理 , 然后加入絮凝剂反应一段时间后 , 再离心分离得到脱胶油。据资料介绍此工艺可使脱胶油中的含磷量降至 8 mg/kg, 完全可满足物理精炼的需要。

脱酸脱臭 米糠油脱酸脱臭是利用脂肪酸、臭味物质与甘三酯蒸汽压的不同 , 在高温和高真空条件下借助水蒸汽将它们蒸馏脱除并通过热力脱色去除部分热敏性色素的工艺过程。我们设计的高效脱酸脱臭系统可a大限度地将米糠油中的游离脂肪酸、臭味和叶绿素、类胡萝卜素等热敏性色素分解脱除 , 并且通过有效的热补偿系统大大降低了进料的温度 , 缩短了油在脱酸脱臭系统中的滞留时间 , 其可调范围为 15 ~ 40 min, 从而相应地减少了直接蒸汽的喷入量 , 较多地保留了油中的谷维素、维生素 E等功能性营养成分 , 有效实现了米糠油的脱酸脱臭。

当前位置:

当前位置: