为了摸清中国餐厨废油现状,消除环境污染,保障人民饮食,通过跟踪调查,我们研究了中国城市餐厨废油的产生现状、危害,并对目前现有餐厨废油资源化技术进行了系统分析。分析结果表明,中国餐厨废油产生量大面广,容易造成较为严重的环境风险和健康威胁。现有餐厨废油资源化技术主要包括生产生物柴油技术、生产硬脂酸和油酸技术、生产肥皂或洗衣粉技术、生产润滑油技术、生产混凝土制品脱模剂技术等。

餐厨废油包括煎炸废油、泔水油和地沟油等源自于餐饮业的废油脂,成分主要是烹调用植物油和食品中动物油脂,化学组成主要为脂肪酸甘油酯。其中,煎炸废油来自于餐饮业的煎炸工序,由于反复高温煎炸,容易产生具有致癌作用的脂肪酸类聚合物,这类废油产生源相对集中,容易收集。泔水油主要是指从餐厨垃圾中分离回收的废油,这类废油是植物油和动物油的混合物,主要来自餐厨垃圾处理厂,容易收集和集中管理。地沟油是从下水道或饭店隔油池中获取的废油脂。

地沟油中含有大量污水中的飘浮物、饭店冲洗碗筷使用的表面活性剂等,并极易酸败变质、滋生霉菌,产生致癌物,这类废油在三种废油中卫生状况差,一般由小商贩私下收集后卖给加工商。

餐厨废油具有鲜明的废物和资源的二重性,需要进行无害化处理和资源利用。在目前管理体系相对不完善的形势下,由于利益驱使,餐厨废油极易被不法商贩加工为食用油重新回到餐桌,严重威胁居民健康。尤其是在夏季大排档和路边摊等餐饮点存在较大监管难度,掺加了废油产品的食用油容易进入食物链。

因此,在充分研究中国餐厨废油产生现状及其环境风险和健康风险的基础上,通过法律手段、行政手段、经济手段相结合,正确引导餐厨废油物流路径,控制废油出口,并采用合理可行的工艺技术,将餐厨废油深加工为高附加值的化工原料,从而消除环境污染,实行资源利用,对于保障人民身体健康、发展循环经济具有重要意义。

1

中国餐厨废油产生现状

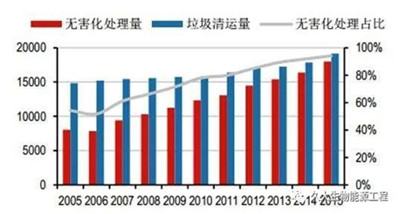

改革开放以来,我国国民经济长足进步,城市人口迅速增长,人民生活水准不断提高,城市餐饮业日益繁荣,使餐厨废油的产生量增长。

研究表明,餐厨废油的产生量约为餐厨垃圾产生量的10%-20%,不同经济水平和餐饮习惯的地区略有区别。2006年我国全国城市餐饮业零售额超过1万亿元,2017年全国城市餐饮业零售额达到39643.7亿元,而且平均每年以10.7%的速度增长。

这笔消费中,约20%-30%为餐厨垃圾和餐厨废油付了帐。以城市人口平均每人每天产生餐厨垃圾0.1kg计算,2015年末全国城镇人口7.21亿,加之外来人口,增长约20%-40%,城镇人口总计可达约9.3亿,则全国城镇年产餐厨垃圾4000多万吨,餐厨废油400多万吨,加上肉联厂下脚料及动物内脏提炼的动物脂肪和厨房抽油烟机集油槽收集的废油,餐厨废油的产生量仍会增加10%左右。

目前,北京市每天产生的餐厨垃圾约2500 吨、餐厨废油约300吨,其中地沟油约100吨、煎炸废油和泔水油共约200吨。苏州市1000多家大型饭店餐厅及1000多家企、事业食堂,每天餐厨垃圾产生量400 t/d以上,餐厨废油约60吨,其中地沟油约30吨,煎炸废油约15吨,泔水油约15吨。

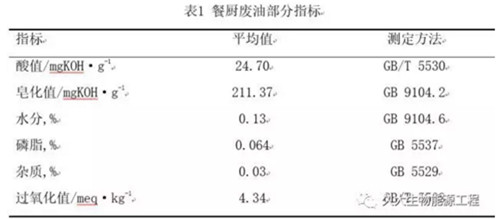

在江苏省苏州市吴中区取样对三种餐厨废油成分进行测定,部分指标平均值如表1所示。

餐厨废油主要组成元素为C、H和O,属于大分子疏水性有机物。由于经过反复高温煎炸,油脂中的小分子营养物大部分已挥发或聚合成大分子热稳定性物质,可生化性能较低,且含有一定量的苯并芘等致癌物,进入环境或被人体摄入,将造成严重的环境污染和健康威胁。具体表现在如下几个方面:

01

污染水体

餐厨废油是重要的营养性水体污染物之一,进入水体会造成水质恶化和富营养化,并使污水处理厂生物处理单元处理效率显著降低。

02

散发臭气

餐厨废油,尤其是地沟油,在空气中曝露时间很长,发生氧化酸败,散发挥发性脂肪酸类恶臭气体,严重影响环境,是引发公众强烈反应的主要原因之一。

03

造成食品问题

由于餐厨废油经过反复高温煎炸,容易生成苯并芘、反式脂肪酸等对人体有害的物质,废油在空气中长期曝露,容易氧化酸败,产生大量毒素。在物流过程中容易混入有毒有害物质,滋生黄曲霉等细菌,产生具有强致癌作用的黄曲霉素等,一旦处理不当,重新进入食品链,将会严重影响人类健康,甚至可能造成重大食品事故。

3

餐厨废油资源化技术现状分析

目前国内外关于餐厨废油资源化处理技术的报道较多,主要包括利用餐厨废油作为化工原料生产生物柴油、硬脂酸和油酸、肥皂、润滑油、混凝土制品脱模剂等产品的工艺技术,这些技术在实际中均有应用,并取得了一定的效果。

01

生物柴油生产技术

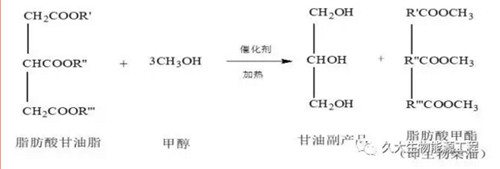

利用餐厨废油脂生产生物柴油,常用的生产方法为预酯化-二步酯交换-酯蒸馏工艺。其流程为:经预处理的油脂与甲醇一起,加入硫酸作催化剂,在60 ℃常压下进行酯交换反应,生成脂肪酸甲酯(即生物柴油)。由于化学平衡的关系,在一步法中油脂到甲酯的转化率仅达到96%。

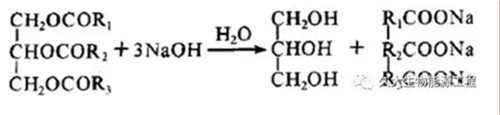

为超脱这种化学平衡,通常采用二步反应,即通过一个特殊设计的分离器连续地除去初反应中生成的甘油,使酯交换反应继续进行,可获得高达99%以上的转化率。然后,加入少量NaOH进行中和,去除多余的酸。由于碱催化剂的作用生成了肥皂,色素和其它杂质混合在少量的肥皂中,产生一深棕色的分离层,在分离操作时将其从酯层分离掉。通过这种精制作用可以高转化率获得浅色的脂肪酸甲酯。这里面重要的一步反应是酯交换,反应过程如图1所示。

硬脂酸和油酸生产工艺

餐饮废油中含有大量硬脂酸和油酸,经工业提取分离后大量地应用于日用化工、纺织、医药、化学、建材、食品等行业中。其生产工艺主要是通过对油脂水解后,分离出各种脂肪酸(主要为硬脂酸、油酸)。其中油脂水解的方式大致分为常压下皂化分离和高压酸化分离2种类型,混合脂肪酸的分离方式大致分为冷冻压榨法、表面活性剂法、精馏法等。这几种方法虽然工艺成熟,但生产条件设备投资要求都较高,生产周期长,有一定污染,产品质量差,未见推广生产。

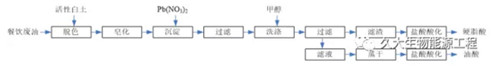

我们探索出一套在常温常压下能同时生产硬脂酸和油酸的工艺如图2所示。其中,脱色过程中,白土分3次加入,温度控制在120 ℃为宜,时间不超过25 min。皂化过程中,皂化温度保持在100 ℃,皂化时间为4 h,且氢氧化钠质量分数为8%时效果较佳。混合脂肪酸精制中pH值为8时,Pb(OH)2沉淀相对较少,终硬脂酸纯度达到83%。其特点是油酸分离比较彻底,避免了常规工艺中利用熔点不同分离不彻底的弊端,产品品质较好。

03

肥皂和洗衣粉生产工艺

油脂的碱性水解称作皂化。使用过量的碱,油脂可以完全水解并转化成脂肪酸盐和甘油[5]。皂化反应是不可逆反应,其反应方程式如图3所示。式中:R1 、R2 、R3 分别代表3个碳原子数相同或者不同的烃基。

皂化方法有2种:一种为均相皂化;另一种为非均相皂化。均相皂化是先将废油脂溶解于适当的溶剂中(如,乙醇), 形成均相溶液,然后在碱触媒的作用下水浴进行皂化反应,加入饱和食盐水,使固体块状皂化物析出;而非均相皂化是在维持废油脂原形的条件下,直接在碱触媒的作用下进行水浴皂化反应,加入饱和食盐水,析出皂化物。采用均相皂化法,产物中溶剂的分离和回收较困难;而采用非均相皂化法,皂化反应速度慢,反应时间较长,但能直接有固体皂化物,且皂化物的分离、干燥比较容易,因此一般非均相皂化应用较多。

常用的非均相皂化工艺为:将一定量的脱色废油脂加入反应器,水浴加热至100 ℃时将质量分数为30%的氢氧化钠溶液分3 次加入到废油脂中[ m (NaOH) ∶m(废油脂) = 1∶2 ] ,边加入边缓慢搅拌,使油脂与碱液充分接触。在皂化反应开始时先加入1/4的碱液,搅拌至油脂呈乳化状态分散在碱液中,时间约1 h,此时皂化反应加快,再加入2/4的碱液,反应2 h后,加入剩余碱液。反应过程中要不断搅拌,并控制pH值在9~10。当皂粒或皂胶形成后,盐析2 次,静置沉淀1 d,排出底部的黑水。皂基逐渐凝固析出,取出干燥后,可压制成不同形状的肥皂或配制洗衣粉。

研究表明,餐厨废油脂的非均相皂化反应时间越长、温度越高,用碱量越大,废油脂的皂化度越高。但皂化时间过长和碱用量过大会使皂化物颜色加深,产物胶化。皂化反应的较佳条件是:反应时间4 h ,反应温度100 ℃,碱液用量(NaOH与废油脂质量比) 为1∶2 ,皂化用NaOH 浓度为30%。

04

润滑油生产工艺

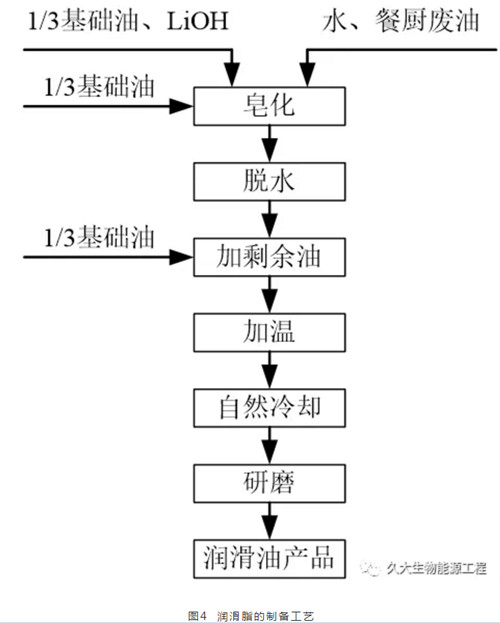

利用餐厨废油作为原料生产润滑油的工艺如图4所示。通常分为5个步骤:

(1) 将餐厨废油、一定量的水、LiOH 和基础油加入反应器进行皂化。皂化温度为110~120 ℃。其间反应体系随着金属皂的生成粘度增大,不断补充基础油,使体系的粘度下降,以便反应能够正常进行;

(2) 反应进行大约2.5~3h ,体系的粘度不再变化,说明皂化反应完成,可以开始脱水;

(3) 当体系由乳白色变为淡黄色,体系中不再有沸腾的水泡,说明水已蒸干,此时加入剩余的基础油;

(4) 升温倒190~200 ℃,体系成为熔胶状态。停止加热,进行冷却;

(5) 冷却方式对润滑脂的结构和性能有很大的影响,冷却方式宜采用自然冷却(即慢冷)。冷却至室温后,用三辊磨进行研磨细碎后,形成润滑油产品。

研究发现,由餐饮业废油脂替代硬脂酸生产制备金属皂作为润滑脂的稠化剂是可行的,所得产品的滴点与市售的润滑脂滴点相近。在制备复合锂基润滑脂时,加入草酸复合剂对提高锂基润滑脂的滴点非常有效果。癸二酸复合剂对锂-钙基润滑脂的滴点提高较好。

05

混凝土制品脱模剂生产技术

建筑业浇筑混凝土及预制混凝土构件生产时, 混凝土灌注使用模板、模具, 混凝土硬化后应能顺利脱模,为克服模板和混凝土之间的粘结力,**混凝土表面光洁,无脱落、粘模现象,在模板或模具表面上常常涂刷一层脱模剂。

长期以来,国内主要采用机油、废机油、乳化矿物油, 以及皂液、皂化动植物油下脚料等作为脱模剂。矿物油类脱模剂的使用易造成矿物油进入环境,造成污染;皂类、高分子吸水树脂型矿物脱模剂成膜后, 耐水性较差, 脱模效果受到影响;用餐饮业废油脂脱模剂可使制造成本大大降低,直接使用油脂涂刷模具, 常常造成油膜过厚, 形成浪费, 附着在模板上的油脂较粘, 新混凝土结构面层的气泡一旦接触到粘稠的油膜, 即使合理的振捣气泡也很难沿模板上升排出, 直接导致混凝土结构表面出现蜂窝麻面。

采用添加乳化剂的方法, 实现脱模剂的自乳化, 即在使用前与水适当混合即可成为相对稳定的乳化液。乳化液涂刷模具可形成较薄的油膜从而实现节约, 并能克服混凝土表面缺陷,因此研制环保混凝土制品脱模剂十分必要。王益民等人研究发现,常压反应釜加入白油精制的下脚料( 主要成分是石油磺酸),升温至80℃,加石灰乳中和,反应20min,加入少量脂肪醇聚乙烯醚, 搅拌15min, 即得乳化剂。将乳化剂按6% 比例与餐饮业废油脂混合, 即成为浅棕色透明油状产品。使用时将其用水稀释至8 倍制成乳化液, 即为混凝土制品脱模剂,改脱模剂稳定性好, 脱模性能好, 对钢模无锈蚀危害。

来源:环卫之声

当前位置:

当前位置: